Oxidationskatalysator und Flüssigphasen-Oxidationskatalysator

Oxidationskatalysator und Flüssigphasen-Oxidationskatalysator

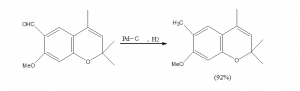

Wenn Ethylen und Propylen, die beim Cracken von Erdölkohlenwasserstoffen gewonnen werden, als Polymerisationsmaterialien verwendet werden, ist eine selektive Hydrierung erforderlich, um Spurenverunreinigungen wie Alkin, Dien, Kohlenmonoxid, Kohlendioxid und Sauerstoff ohne Olefinverlust zu entfernen.Der verwendete Katalysator ist im Allgemeinen Palladium, Platin oder Nickel, Kobalt, Molybdän usw. auf Aluminiumoxid.Selektiver Hydrierungskatalysators mit unterschiedlichen Eigenschaften können durch die Steuerung der Menge der aktiven Substanz, der Herstellungsmethode des Trägers und des Katalysators erhalten werden.Andere wie Cracken von Benzin, Reduktion von Nitrobenzol zu Anilin, Hydrierungskatalysator.

Katalysator für die Tiefenhydrierung zu gesättigten Verbindungen.Beispielsweise erfolgt die Hydrierung von Benzol zu Cyclohexan mit einem Nickel-Aluminiumoxid-Katalysator, die Hydrierung von Phenol zu Cyclohexanol und die Hydrierung von Dinitril zu Hexdiamin mit einem Nickel-Katalysator.

Verwendung von Siliziumkarbid oder α-Aluminiumoxid als Träger (mit einer kleinen Menge Bariumoxid als Cokatalysator).Nach kontinuierlicher Verbesserung der Katalysator- und Prozessbedingungen liegt die Gewichtsausbeute an Ethylen bei über 100 %.

Ein auf Siliziumkarbid oder Korund aufgesprühter Katalysator zur Oxidation von o-Xylol zu Phthalsäureanhydrid.Ein Katalysator, der durch Aufsprühen der aktiven Komponente von Oxiden der Vanadium-Molybdän-Reihe auf Korund für die Oxidation von Benzol oder Butan zu Maleinsäureanhydrid hergestellt wird.Die Verbesserung dieser Art von Katalysatoren ist auf die Entwicklung von Mehrkomponentenkatalysatoren mit acht Komponenten zurückzuführen.Auch die Form des Trägers wird von kugelförmig zu kreisförmig, halbkreisförmig geändert, um die Wärmeübertragung zu erleichtern.Der allgemeine Trend geht dahin, eine hohe Auslastung, hohe Ausbeute und hohe Reinheit der Produkte anzustreben.

Beispielsweise die Oxidation von Methanol zu Formaldehyd mit Silber – Bimsstein (oder Aluminiumoxid), Eisenoxid – Molybdänoxid und elektrolytischem Silberkatalysator.

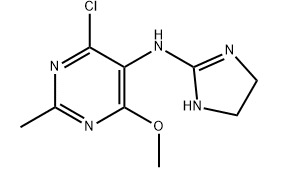

In den 1960er Jahren wurde ein Katalysator entwickelt, der einen Bismut-Mo-Phosphor-Mischoxid-Katalysator enthielt.Acrylnitril konnte in einem Schritt durch Zugabe von Propylen, Ammoniak und Luft zum Katalysator synthetisiert werden.Um die Selektivität und Ausbeute zu verbessern und die Umweltverschmutzung zu verringern, verbessern verschiedene Länder den Katalysator ständig. Einige neue Katalysatoren enthalten bis zu 15 Arten von Elementen.Sauerstoffchlorierungskatalysator, der in den 60er Jahren entwickelte Kupferchlorid-Aluminiumoxidkatalysator, kann im Wirbelschichtreaktor durch Ethylen, Chlorwasserstoff und Luft oder Sauerstoff zu Dichlorethan gelangen.Dichlorethan wurde pyrolysiert, um Vinylchloridmonomer herzustellen.Diese Methode ist für die Entwicklung von PVC in Bereichen von Vorteil, in denen Strom teuer ist und Petrochemikalien entwickelt werden, die Herstellungsmethode für Träger und Katalysator.Andere wie Cracken von Benzin, Reduktion von Nitrobenzol zu Anilin, Hydrierungskatalysator.

Oxidationskatalysator in flüssiger Phase

Es gibt hauptsächlich:

(1) Ethylen-, Propylen-Oxidation, Acetaldehyd, Aceton (Wacker-Methode), mit einer kleinen Menge PalladiumChlorid-Kupfer-Chlorid-Lösungskatalysator, durch das Olefin, Luft oder Sauerstoff, nach ein oder zwei Reaktionsschritten, um die erforderliche Menge zu erhaltensauerstoffhaltige Verbindungen.Der Nachteil ist eine starke Korrosion der Reaktionsausrüstung.

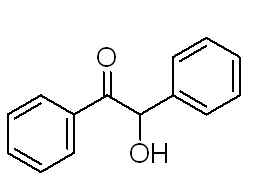

(2) Oxidation der aromatischen Seitenkettefür Arylsäurekatalysatoren, wie z. B. p-Xylol in Essigsäurelösung mit Kobaltacetat und einer kleinen Menge AmmoniumbromidErhitzen, Luftoxidation, Produktion von Terephthalsäure, aber schwere Korrosion der Reaktionsausrüstung.

Schreiben Sie hier Ihre Nachricht und senden Sie sie an uns